3D-Drucker DIY

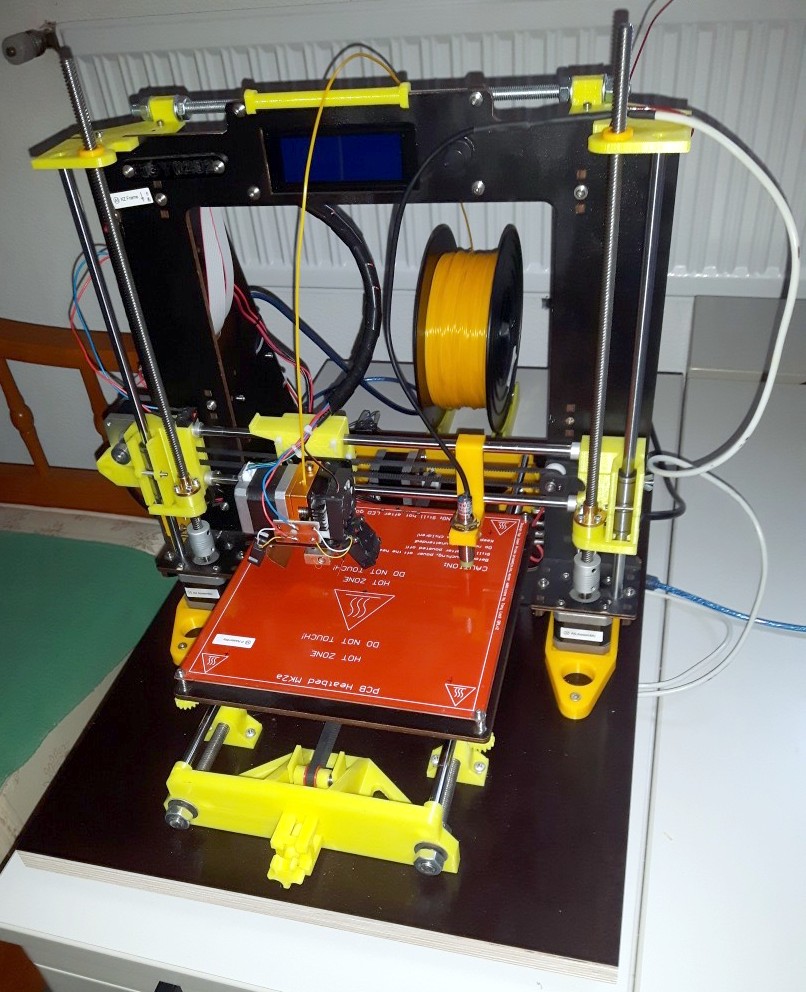

Für 99 € habe ich einen 3D-Drucker vom Typ CTC DIY 3B erworben. Das DIY steht für "Do It Yourself", also

auf gut Deutsch - ein Bausatz. War dank der Anleitung relativ leicht zusammenzubauen, aber wegen der Sperrholzkonstruktion

noch eine recht "windige" Angelegenheit.

Also zuerst mal den Druckerrahmen auf eine 22mm Druckplatte aufgebaut. Hierzu habe ich 4 Lagerböcke für

die zwei 10mm Gewindestangen der Y-Achse gedruckt und diese mit der Grundplatte fest verschraubt.

Nachdem sich herausstellte, dass sich die Sperrholzfronten der Y-Achse vorn und hinten verzogen, wenn ich den Y-Antriebsriemen

genügend anzog, habe ich auch diese neu gedruckt und gleichzeitig einen professionellen Riemenspanner integriert. Damit war der

Druckerrahmen fixiert, hatte aber immer noch das Problem nicht verwindungssteif zu sein, d.h. wenn man die Z-Antriebsspindeln

am oberen Lager bewegte, wichen die Lager bis zu 5 mm von ihren senkrechten Lage ab. Die Lösung des Problems fand ich im Internet

mit einer 8 mm Gewindestange, die nunmehr beide Z-Lager über zwei Hebelarme miteinander verband.

Dann musste ich feststellen, dass die beiden Z-Spindeln nicht parallel miteinander waren, was im Endeffekt zum verklemmen des

Z-Achsen Schlittens führte. Grund waren die nicht rechtwinklig montierten Z-Motoren; natürlich wieder ein verzogener Sperrholzrahmen.

Die etwas "gewaltsame" Lösung: Ein gedrucktes Bett mit Führungsschienen für die Motoren. Das konnte ich im rechten Winkel ausrichten

und damit auch die Motoren.

Weiterhin hab ich die als STL-file vorliegenden Z-Schlitten modifiziert und mit zwei, statt einem Linearlager ausgestattet.

Und gedruckte gabelförmige Gleitlager haben eine mögliche Torsion zwischen Spindel und Führung minimiert. Auch der X-Schlitten

wurde durch einen Neudruck mit besserer Befestigungsmöglichkeit und geändertem Nullanschlag-Betätiger ersetzt.

N.B. Alle im nebenstehenden Bild in gelb oder "gelblich" zu sehenden Bauteile des Druckers wurden auf diesem entsprechend seinem

Verbesserungszustand gedruckt.

Nachdem ich mich nun auf eine einigermaßen stabile Konstruktion verlassen konnte, ging es an die Feinarbeit, wobei 4 Themenkreise

zeitlich den meisten Aufwand erforderten. Zuvor habe ich die billigen Gewindestangen in der Z-Bewegung durch Trapezgewinde

Stangen ersetzt, zusammen mit den zughörigen Messingmuttern. Auch die Kupplung der zwei Z-Motoren (PVC-Schlauch) wurde durch elastische, vorgespannte Metallkupplungen ersetzt.

Große Probleme bereitete mir der Extruder, eigentlich die beheizte Nozzle. Immer wieder Verstopfungen, nicht genügend Vorschub

etc. Und der Wechsel der Nozzle mit dem Abbau der Verkabelung und das komische immer wieder verklebte Teflonröhrchen haben mich

ganz schön genervt. Die endgültige Lösung fand ich dann in den Gewinde-Throats mit Teflonauskleidung. Leider passten die nicht

so richtig in den Original Extruder meines 3D-Druckers. Als musste für 8.- € ein neuer Extruder her, mit dem vorteilhaften

Nebeneffekt des manuellen Release beim Filamentwechsel und dem sichtbaren Eintrittsloch des Throats.

Beim Filamentwechsel (natürlich nur mit heißer Nozzle) gibt es einiges zu beachten. Beim manuellen Wechsel wird der Release

Button am Extruder gedrückt und das Filament zügig voll aus dem Extruder gezogen. Es darf kein Material mehr in der Throttle

verbleiben! Das sieht man, wenn das Ende des herausgezogenen Filaments "spinnwebendünn" ist. Auch beim Software gesteuerten

Filamentwechsel muss der Fadenrest unter drücken der Releasetaste völlig herausgezogen werden, da das Ritzel des Extruders

im "Rückwärtsgang" den dünnen Fadenrest nicht mehr vollständig greifen kann! Verbleibt restliches Filament im kühlen Teil des

Throats, ist dieser unweigerlich Schrott!

Eine Möglichkeit Nozzle und Düse doch noch zu retten besteht darin, mit einem Heißluftgebläse auch den Throat über dem Nozzle-Heizblock

zu erwärmen und dann mit Hand das Filament herauszuziehen.

Große Probleme bereitete mir der Extruder, eigentlich die beheizte Nozzle. Immer wieder Verstopfungen, nicht genügend Vorschub

etc. Und der Wechsel der Nozzle mit dem Abbau der Verkabelung und das komische immer wieder verklebte Teflonröhrchen haben mich

ganz schön genervt. Die endgültige Lösung fand ich dann in den Gewinde-Throats mit Teflonauskleidung. Leider passten die nicht

so richtig in den Original Extruder meines 3D-Druckers. Als musste für 8.- € ein neuer Extruder her, mit dem vorteilhaften

Nebeneffekt des manuellen Release beim Filamentwechsel und dem sichtbaren Eintrittsloch des Throats.

Beim Filamentwechsel (natürlich nur mit heißer Nozzle) gibt es einiges zu beachten. Beim manuellen Wechsel wird der Release

Button am Extruder gedrückt und das Filament zügig voll aus dem Extruder gezogen. Es darf kein Material mehr in der Throttle

verbleiben! Das sieht man, wenn das Ende des herausgezogenen Filaments "spinnwebendünn" ist. Auch beim Software gesteuerten

Filamentwechsel muss der Fadenrest unter drücken der Releasetaste völlig herausgezogen werden, da das Ritzel des Extruders

im "Rückwärtsgang" den dünnen Fadenrest nicht mehr vollständig greifen kann! Verbleibt restliches Filament im kühlen Teil des

Throats, ist dieser unweigerlich Schrott!

Eine Möglichkeit Nozzle und Düse doch noch zu retten besteht darin, mit einem Heißluftgebläse auch den Throat über dem Nozzle-Heizblock

zu erwärmen und dann mit Hand das Filament herauszuziehen.

Die "großen Baustellen"

1. Software

Die verbaute Rechnerplatine mit den 5 Treibern für die Schrittmotore (x, y, z-links, z-rechts, Extruder) ist eine Geetech GT2560 mit einem ATMega 2560 und einer Arduino Schnittstelle. Installiert war Marlin 1.1.5. als Betriebssoftware. An der USB-Schnittstelle gabs nur "wirres Zeugs" an Datenoutput, wenn ich z.B. den Reset an der Platine aktivierte. Bis ich meinen Oszi herausholte und feststellte, dass die Schnittstelle auf 250000 Baud lief. Aber meine serielle Schnittstelle ging nur bis 125200 Baud. Dann die große Frage: hat der 2560 der Platine einen Bootloader oder nicht? Äußerst wirre und ja/nein -Aussagen im Internet. Also habe ich meinen ISP-Programmer (Atmel AVR mkII) davon überzeugen müssen, über Steckkabel ein neues Marlin 1.1.6 zu überspielen, gleichzeitig auch die Baudrate auf 125200 zu verringern. Später hat sich dann herausgestellt, dass die GS2560 wohl einen Bootloader enthält, aber nicht alle Arduino IDE-Versionen diesen akzeptieren. Gleichzeitig hat sich mit dem Laden der neuen Software auch der falsche Maßstab (Schritte/mm) des Druckers korrigiert.2. Extruder

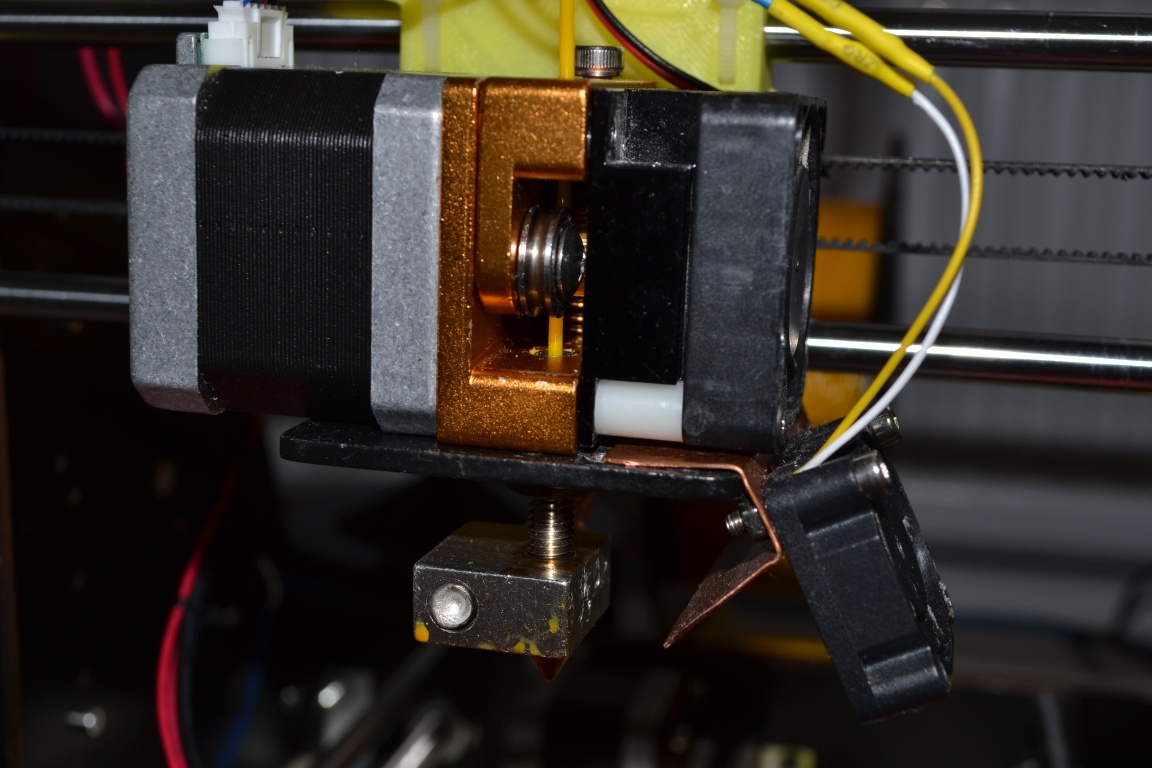

Große Probleme bereitete mir der Extruder, eigentlich die beheizte Nozzle. Immer wieder Verstopfungen, nicht genügend Vorschub

etc. Und der Wechsel der Nozzle mit dem Abbau der Verkabelung und das komische immer wieder verklebte Teflonröhrchen haben mich

ganz schön genervt. Die endgültige Lösung fand ich dann in den Gewinde-Throats mit Teflonauskleidung. Leider passten die nicht

so richtig in den Original Extruder meines 3D-Druckers. Als musste für 8.- € ein neuer Extruder her, mit dem vorteilhaften

Nebeneffekt des manuellen Release beim Filamentwechsel und dem sichtbaren Eintrittsloch des Throats.

Beim Filamentwechsel (natürlich nur mit heißer Nozzle) gibt es einiges zu beachten. Beim manuellen Wechsel wird der Release

Button am Extruder gedrückt und das Filament zügig voll aus dem Extruder gezogen. Es darf kein Material mehr in der Throttle

verbleiben! Das sieht man, wenn das Ende des herausgezogenen Filaments "spinnwebendünn" ist. Auch beim Software gesteuerten

Filamentwechsel muss der Fadenrest unter drücken der Releasetaste völlig herausgezogen werden, da das Ritzel des Extruders

im "Rückwärtsgang" den dünnen Fadenrest nicht mehr vollständig greifen kann! Verbleibt restliches Filament im kühlen Teil des

Throats, ist dieser unweigerlich Schrott!

Eine Möglichkeit Nozzle und Düse doch noch zu retten besteht darin, mit einem Heißluftgebläse auch den Throat über dem Nozzle-Heizblock

zu erwärmen und dann mit Hand das Filament herauszuziehen.

Große Probleme bereitete mir der Extruder, eigentlich die beheizte Nozzle. Immer wieder Verstopfungen, nicht genügend Vorschub

etc. Und der Wechsel der Nozzle mit dem Abbau der Verkabelung und das komische immer wieder verklebte Teflonröhrchen haben mich

ganz schön genervt. Die endgültige Lösung fand ich dann in den Gewinde-Throats mit Teflonauskleidung. Leider passten die nicht

so richtig in den Original Extruder meines 3D-Druckers. Als musste für 8.- € ein neuer Extruder her, mit dem vorteilhaften

Nebeneffekt des manuellen Release beim Filamentwechsel und dem sichtbaren Eintrittsloch des Throats.

Beim Filamentwechsel (natürlich nur mit heißer Nozzle) gibt es einiges zu beachten. Beim manuellen Wechsel wird der Release

Button am Extruder gedrückt und das Filament zügig voll aus dem Extruder gezogen. Es darf kein Material mehr in der Throttle

verbleiben! Das sieht man, wenn das Ende des herausgezogenen Filaments "spinnwebendünn" ist. Auch beim Software gesteuerten

Filamentwechsel muss der Fadenrest unter drücken der Releasetaste völlig herausgezogen werden, da das Ritzel des Extruders

im "Rückwärtsgang" den dünnen Fadenrest nicht mehr vollständig greifen kann! Verbleibt restliches Filament im kühlen Teil des

Throats, ist dieser unweigerlich Schrott!

Eine Möglichkeit Nozzle und Düse doch noch zu retten besteht darin, mit einem Heißluftgebläse auch den Throat über dem Nozzle-Heizblock

zu erwärmen und dann mit Hand das Filament herauszuziehen.

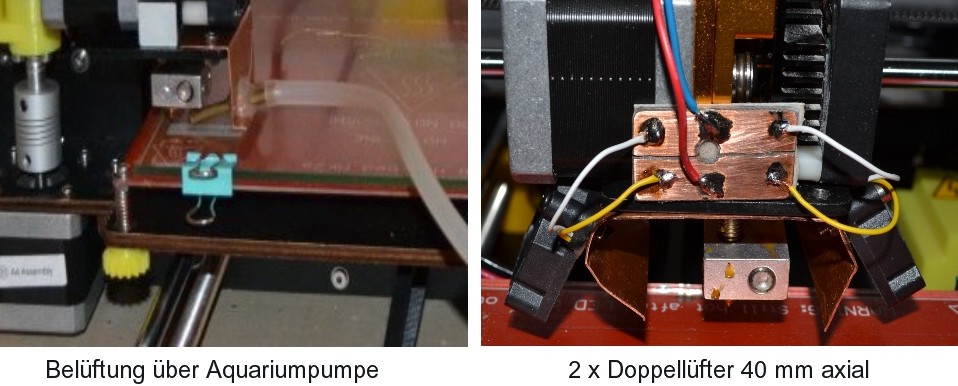

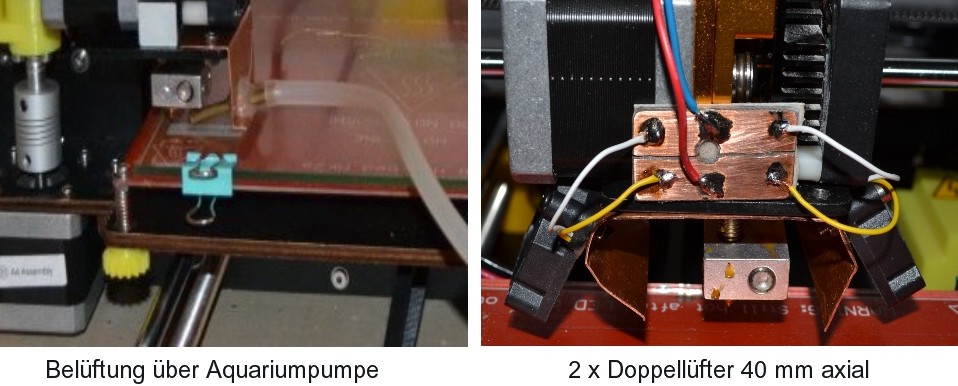

3. Nozzle Kühlung

Eine wichtige Maßnahme für einen guten Druck ist die Kühlung der gerade gedruckten Oberfläche unterhalb der Düse. Mehrere Versuche waren nötig, bis eine einigermaßen zufriedenstellende Belüftung erreicht war. Die Crux dabei ist, den Bereich unmittelbar unter der Düse zu kühlen, ohne jedoch den Heizblock des Extruders mitzukühlen. Ein Test, mit einer Aquariumpumpe war schon recht vielversprechend, wurde aber wegen der umständlichen Schlauchführung, dem Geräusch der Pumpe und der Stromversorgung derselben, verworfen. Mit einem 40 mm Axiallüfter und einem Abweiseblech zur Ablenkung des Luftstroms vom Heizblock (siehe Bild oben) wurden bereits gute Ergebnisse erzielt. Jedoch gab es, je nach Lage des Objekts durch Behinderung der Luftströmung unterschiedliche Ergebnisse. Das bis dato beste Ergebnis erreichte ich mit einem zusätzlichen gleich aufgebauten zweiten Lüfter. Versuche mit einem Ringlüfter und einem Radialgebläse scheiterten bis jetzt an einer geeigneten Befestigungsmöglichkeit am X-Schlitten.

4. Leveling

Ohne eine saubere horizontale Ausrichtung des Druckbetts und richtigem Abstand zur Nozzle gelingt kein Druck. Umständlich, aber

erfolgreich, ist die Verwendung einer Visitenkarte o.ä. (ca. 0,1 - 0,2 mm stark) um über die 4 Höhenjustierschrauben des Druckbetts den

richtigen Düsenabstand über die gesamte Fläche zu erreichen.

1. Homeing durchführen, Schrittmotoren abschalten und die 4 Eck-Flügelschrauben anziehen, sodass das Druckbett auf keinen Fall die Nozzle berühren kann

2. Links vorn beginnend die Flügelschraube lockern, bis die Nozzle das Druckbett knapp berührt. Mit einer Visitenkarte o.ä. zwischen Nozzle

und Druckbett prüfen, ob diese sich gerade noch "gewaltlos" durchziehen lässt.

3. Die gleiche Prozedur für alle 4 Eckpunkte des Druckbetts solange immer wieder durchführen, bis der richtige Abstand zwischen Nozzle und Druckbett gewährleistet ist.

Einfacher geht's natürlich mit einem induktiven oder kapazitiven Messkopf, der sich aber wegen seiner Größe meist nicht am Druckkopf

befestigen lässt. Aus diesem Grund verzichte ich auch auf das automatische Software gesteuerte dynamische Leveling.

Ich habe mir dahingehend geholfen, dass ich den Messkopf (oder eine Messuhr) mit Hilfe einer speziellen Halterung (siehe Druckvorlage thingiverse.com thing:1229590) auf die X-Achsenführung

"aufschnappe" und dementsprechend links oder rechts vom Druckkopf versetze (siehe o. Bild).

Home: